一から船体を作るに当たって、気になったのは以下の4点。

1.強度の確保

2. 反り対策

3. 艦首シアー付近の、左右対称と曲面出し

4. 舷窓等の開口時の、素材由来のフチ欠けや、接合線によるズレ対策

ハセガワの固いプラをひたすら削るよりは楽かと思ったが、実際にやってみると、やはりそう甘くはない。頭を使う分、楽しいのはこちらなのは確かだが。

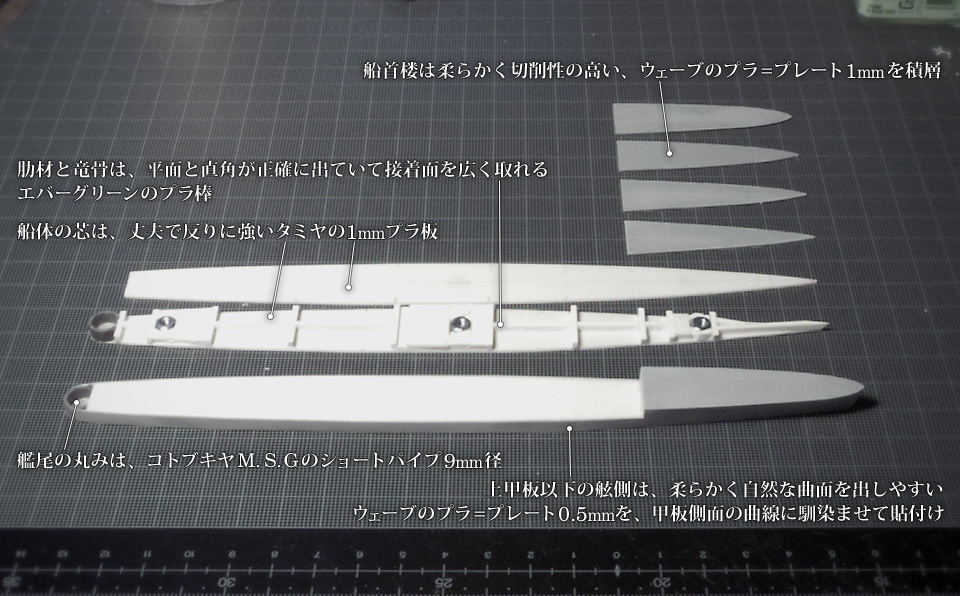

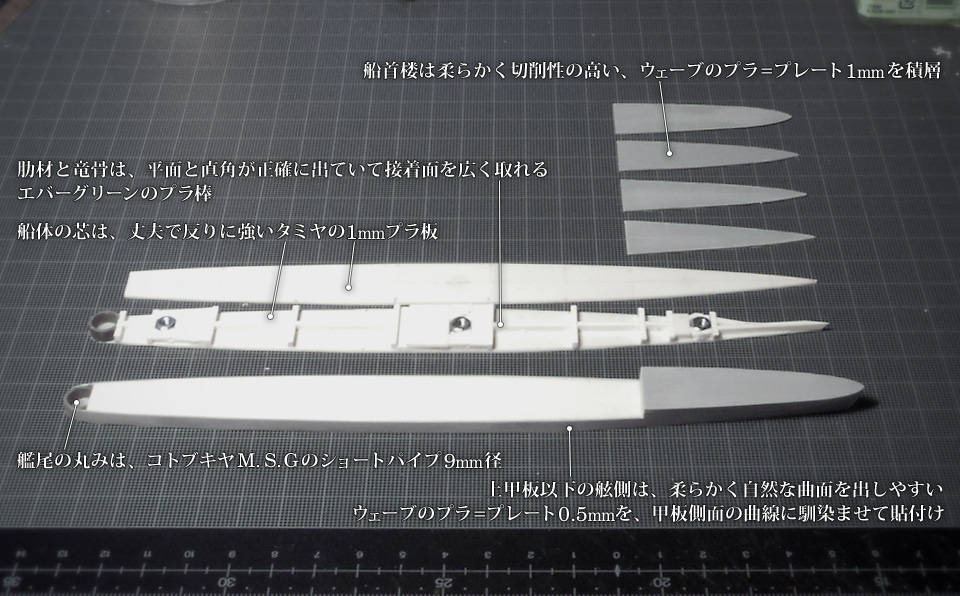

とりあえずこんな感じで出来た。

画像クリックで拡大。素材の使い分けは、強度や加工性だけでなく、表面をグレーにして表面処理をしやすくする意図もある。

画像クリックで拡大。素材の使い分けは、強度や加工性だけでなく、表面をグレーにして表面処理をしやすくする意図もある。

船体強度の確保について

パテだと艦首など鋭角な箇所のエッジが欠け易いので、基本構造はプラ材が望ましい。

だが、ウェーブの「プラ=プレート」(以下、「色付きプラ板」) や、 エバーグリーンのような柔らかいプラ材は、自重や加工時の力の掛け方で撓む可能性もある。

よって、基本構造には硬くて曲がり辛いタミヤの1mmプラ板を用い、上甲板と水線平面の形に切り出した2枚の「甲板」の間に、乾舷分のスペーサーを挟む構造とした。

反り対策について

まずは、前回同様に輸送用も兼ねてナットを埋め込む。

これは同時に、接着乾燥時に金属板に固定して、乾燥時の反り防ぐ用途も兼ねる。

加えて、金属材で「竜骨」を入れられればベストなのだが、上述のナットや、上下甲板の横方向の位置を合わせるための肋材があるため、難しい。

ここは素材強度は妥協して、面が平滑で接着面積を稼ぎやすく、切削性が高くて寸法出しが容易なエバーグリーンのプラ棒で桁を設けた。

これは、前述の乾舷を稼ぐためのスペーサーも兼ねる。

船体側面の滑らかさと精度の両立

面の滑らかさでは、ポリパテの削り出しが容易だが、左右対称を出すのが難しく、また、欠け易い為に舷窓を開け辛い。

そこで、上甲板以下の舷側については、比較的柔軟性の高い、色付きプラ板のグレーの0.5mm厚を使用。素材が柔らかいので、前述の上下甲板の舷側ラインに馴染ませながら接着することで、滑らかな曲面ができる。

最初から帯状に切り出してあるエバーグリーンも捨てがたいが、白いプラは傷や合わせ目が目立たず表面処理に苦労するので、今回は没。

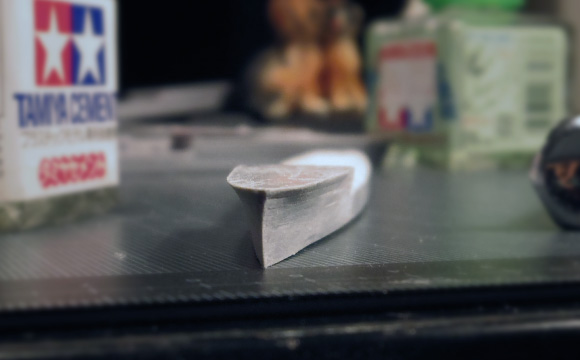

プラ板積層からの削り出しで艦首フレアを再現。

プラ板積層からの削り出しで艦首フレアを再現。

艦首フレア回りの曲面は、いかに柔らかなプラ板でも撓ませてどうにかなる曲率ではない。

船首楼は、各レベルの甲板面の形状に切り出した色付きプラ板の1mmを積層して削り出すことで、左右対称確保しつつ曲面を出した。

舷窓等、開口部の欠け対策

水線~上甲板までの舷窓は、プラ板の「面」に開けることになるので、通常のプラモデルと同様に問題なく可能なはず。

船首楼は積層のため、接着線付近に舷窓がくると厄介である。

ここは、積層する段階で舷窓の高さを計算しておき、プラ板の「木口」の中に舷窓が来るように、船首楼ブロックの上下面を削って高さを微調整して回避。

艦尾形状について

艦尾の丸みは、コトブキヤの「プラユニット M. S. G」の「ショートパイプ」から9mm径のものを艦尾に接着し、舷側のプラ板とラインを繋げて整形した。

ここは、帯状プラ板の曲げでは曲率が高すぎて対応できない。

キットの艦尾よりは、丸みの直径が小さく、やや尖った形状だが、これは平賀図面では判らない部分なので、完全に妄想と好みで形状を出してある。

なんとなく、こっちの方が速そうでしょ?

画像クリックで拡大。ハセガワのキットは最大幅も若干太いのだが、それよりも絞り込みの加減が公式図の寸法と大きく違う。

画像クリックで拡大。ハセガワのキットは最大幅も若干太いのだが、それよりも絞り込みの加減が公式図の寸法と大きく違う。

ここまでの形状出しで、乾燥待ちを除いて約10時間、1隻あたり約5時間の工程である。

時間あたり効率だけならハセガワの例の固いプラをひたすら削り続けると、5時間未満でできそうな気がするが、まあ飽きるよね。腱鞘炎になりそうだし。

船体自作の難易度は、樅型駆逐艦で色々部品を自作して慣れていたこともあり、工作自体は思ったより難しくなかったように感じる。

但し、艦首先端の平面形のように、明確な正解が無く、かつ微妙な曲線を描く場合、手作業で2隻のラインを揃えるのに、多少難儀した。

近代以降の艦艇についてのみ云えば、同型無しの完全なワンオフの艦は少ない。

よって、今後スクラッチをする際は、こういった繊細な曲線・曲面部分だけはできるだけ他のキットを流用したり、芯にするようにした方が形状を揃えやすいと思った。